Werkstatt

Navigationsmenü

- 08.04.2021 Ein neues Bohrwerk

- 18.04.2021 Ixion BT 15 SPT- Es geht weiter

- 02.05.2021 Ixion: So gut wie fertig

- 13.05.2021 Ixion: Inbetriebnahme

- 11.06.2021 Leinen Update

- 11.09.2021 Lünette

- 24.10.2021 Ixion Gewindebohren

- 07.01.2022 Hebelpresse

- 08.01.2022 Tischbandsäge

- 19.02.2023 Drehmaschine Rändelzange

- 28.03.2023 Metall-Kappsäge

- 09.04.2023 Zahnstangenpresse

- 13.04.2023 Brennerständer

- 10.06.2023 Messtisch

15.01.2023 Die umgestaltete Werstatt + Youtube

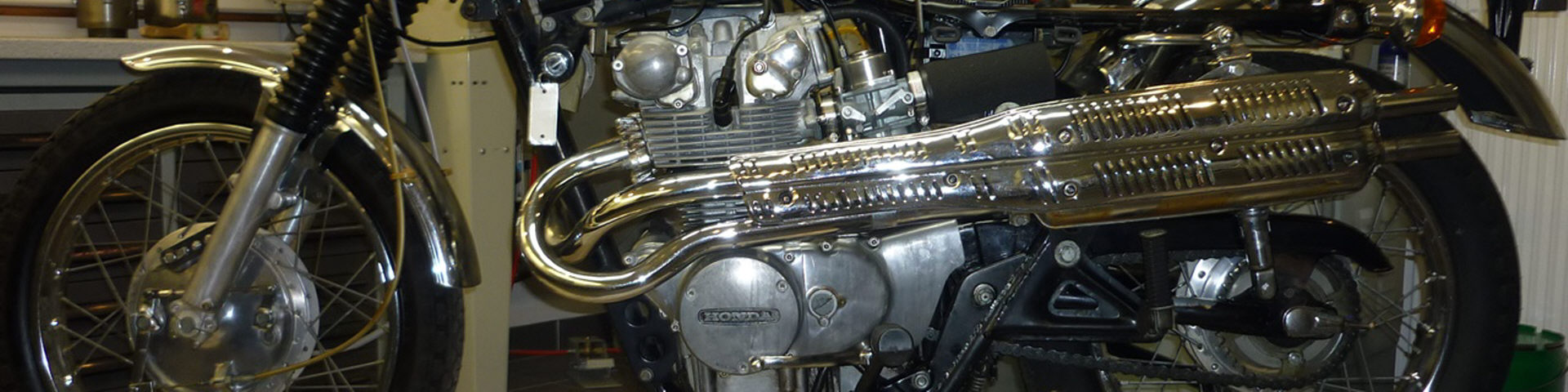

So hier bin ich wieder. Nach all der langen Zeit mal wieder ein Bericht auf der Seite. Es ist aber ncht so, daß ich die ganze letzte Zeit nur auf der Couch gelegen habe. Ganz im Gegenteil. Der schon lange in meinem Kopf befindliche Plan einer Werkstattvergrößerung wurde in die Tat umgesetz. Es ist noch nicht alles fertig, aber ich kann mich jezt wieder meinem eigentlichen Hobby, dem Schrauben widmen. Das macht so den Eindruck als wäre das so nebenbei passiert. Es war aber doch ein großes Stück Arbeit. Es wurde viel gestemmt, gebohrt, Kabel gezogen, Verputzt, Fliesen gelegt, gestrichen, Installiert,geräumt, gemacht und getan. Ein Dank hier auch an meinen Bruder Frank, der den elektrischen Part übernommen hat. Ich habe mich entschlossen die neue Werkstatt per Video zu präsentieren. Bitte verzeit mir den unprofessionelle Videodreh. Ich bin in dem Thema noch am Anfang. Aber jetzt viel Spaß mit dem Video.

Video Werkstatt

Kompressor

Eine richtige 2-Rad Werkstatt benötigt selbstverständlich auch Druckluft. Meim alter, selbstgebauter 1 Zylinder-Kompressor hatte nach 30 Jahren seinen "Ruhestand" verdient und wurde durch diesen 8 Zylinder Flüsterkompressoer ersetzt. Obwohl Made in China leistet er bisher gute Dienste. Er ist wirklich verdammt leise. So das man ihn auch mal in den Abendstunden oder am Sonntag laufen lassen kann, ohne die anderen Mitbewohner und Nachbarn in Angst und schrecken zu versetzen.

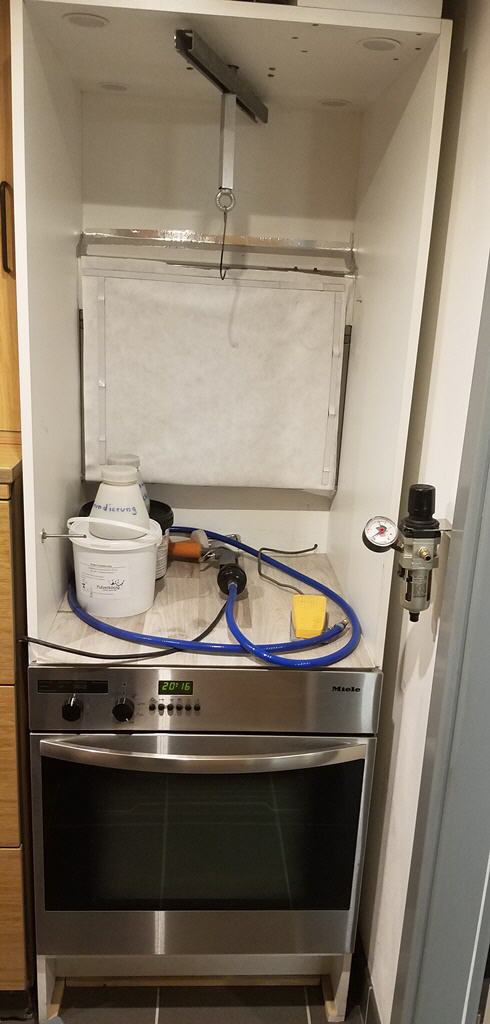

Pulverschrank

Mein "Pulverschränkchen". Es wird ja viel diskutiert, was die bessere Technik ist. Pulverbeschichten oder Lackieren. Ich fand es immer unpraktisch, daß man zur "Hauptschraubersaison", dem Winter, schwierig in der Werkstatt lackieren kann. Ich bin nun auch ein ziehmlich pingeliger Mensch, und finde es blöd, sich alles mit Farbnebel zu versauen. Daher die Idee mit dem pulverbeschichten. Fix ein paar YouTube Videos geschaut, Material aus dem Baumarkt geholt und ein Schrank gezimmert, oder heißt das geschreinert? Bei Kleinanzeigen einen gebrauchen Backofen erstanden, eine günstige Küchenabzughabe von eBay dazu. Weil ich manchmal ein ziehmlicher Perfektionist sein kann, hat der Schrank auf der Oberseite einen elektrischen Antrieb, mit dem ich die Werkstücke per Hand/Fussschalter langsam drehen lassen kann. Sehr praktisch, muss ich sagen. Bis zum ersten Einsatz der neuen Technik hat es noch einige Zeit und Übung gekostet. Die finalen Ergebnisse für mein aktuelles Projekt sind aber sehr zufriedenstellend. Leider bin ich halt durch die Größe des Backofen eingeschränk, aber für viele kleine Anbauteile, Halter usw. geht es schon. Alle große Teile gebe ich zu Villwock Galvanik und Pulverbeschichten. Mit der Arbeit dort, war ich bisher sehr zufrieden und der Chef trägt sein Herz definitiv am rechten Fleck.

08.04.2021 Ein "neues" Bohrwerk

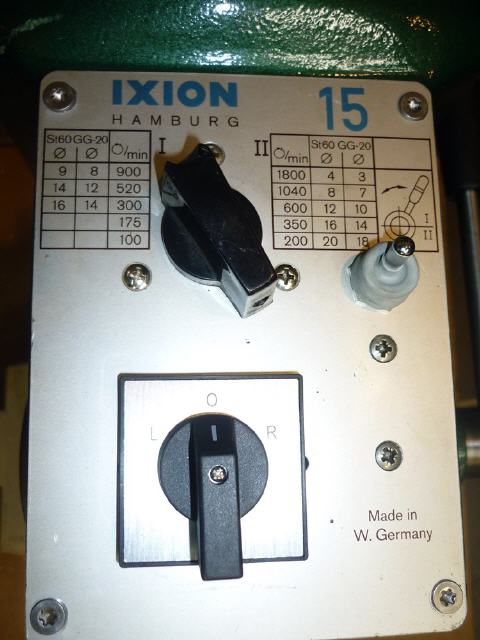

Vor einer Woche musste ich einen Bohrung Ø18 in ein 1,5mm VA Blech bohren. Bisher hatte ich zum Bohren immer ein Metabo Bohrständer mit einer Metabo 2 Gang Handbohrmaschine benutzt. Aber gerade bei niedrigen Drehzahlen hat die Bohrmaschine eindach zu wenig Drehmoment und der Ständer ist zu instabil. Das ganze vibriert, die Bohrmaschine bleibt stehen oder der Bohrer hakt ein. Darüber habe ich mich schon viel zu oft geärgert. Bei einer spontanen Suche auf Kleinanzeigen habe ich dann diese Ixion BT 15 STP entdeckt. Der Preis was o.k. und der Anbieter wohnte halbwegs in der Nähe. Diese Bohrmaschine kenne ich schon aus meiner Ausbildungszeit. Sie ist sehr stabil und hat eine variomatische Drehzahlsteuerung, ähnlich wie bei einem Motorrollerantrieb, so das man auch bei kleinen Spindeldrehzahlen genug Leistung hat. Sie ist zwischen 100 und 2000U/Min einstellbar. Damit kann man auch gut Gewinde schneiden. Leider ist es die Ausführung ohne MK Spindel, aber da habe ich schon eine Idee, wie ich trotzdem Werkzeuge mit MK verwenden kann. Später mehr zu dieser Erweiterung. Da die Maschine etwas vernachlassigt wurde bekommt sie zunächst eine Generalüberholung. Ausserdem möchte ich sie auch optisch etwas aufhübschen. Blauer Hammerschlaglack würde ihr sicher gut stehen und etwas Farbe in meine sonst eher graue Werkstatt täte auch gut. Leider ist die Maschine für meine Werkbank etwas zu tief. Zusätzlich ragt der Anschlusskasten des E-Motor nach hinten raus. Verstehe nicht warum das bei diesem Motor so komisch gemacht wurde. Normale Drehstrommotoren haben doch eigentlich den Kasten immer an der Seite. Der Motor ist 2 stufig. Also kann ich ihn auch nicht gegen einen Standart E-Motor austauschen. Ich werde ihn um 90° verdreht montieren. Da ich keinen besseren Platz habe, muss ich an dieser Stelle die Wandverkleidung entfernen. Das bringt schon mal 5cm mehr Luft. Dazu muss ich allerdings zunächst einen Wandschrank abschrauben. Der bekommt dann bei dieser Gelegenheit 2 zusätzliche Regale. Schlimm sieht es aus in meiner Werkstatt, aber so ist es halt. Kommt auch wieder Ordnung und eine schöne Bohrmaschine. Da freue ich mich echt drauf.

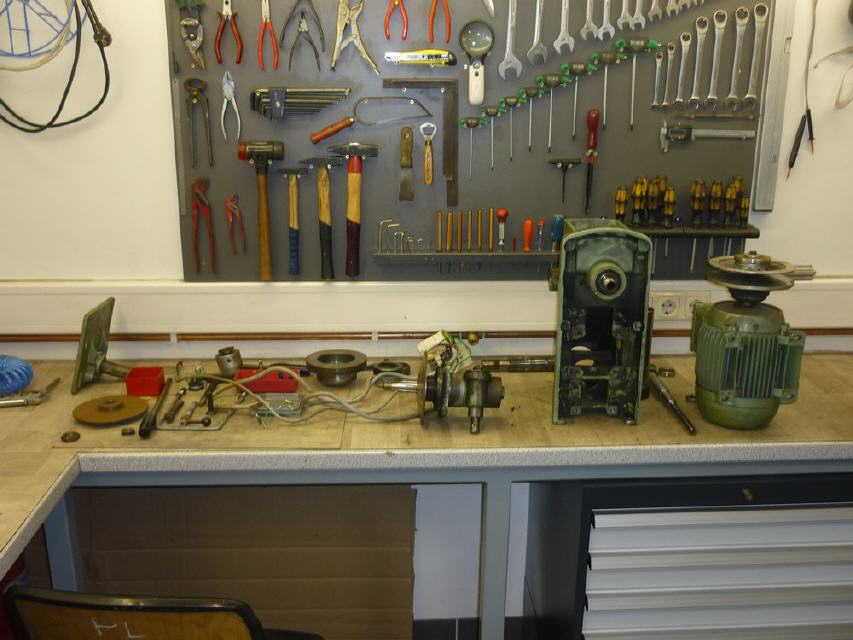

Generalüberholung Ixion BT 15 STP

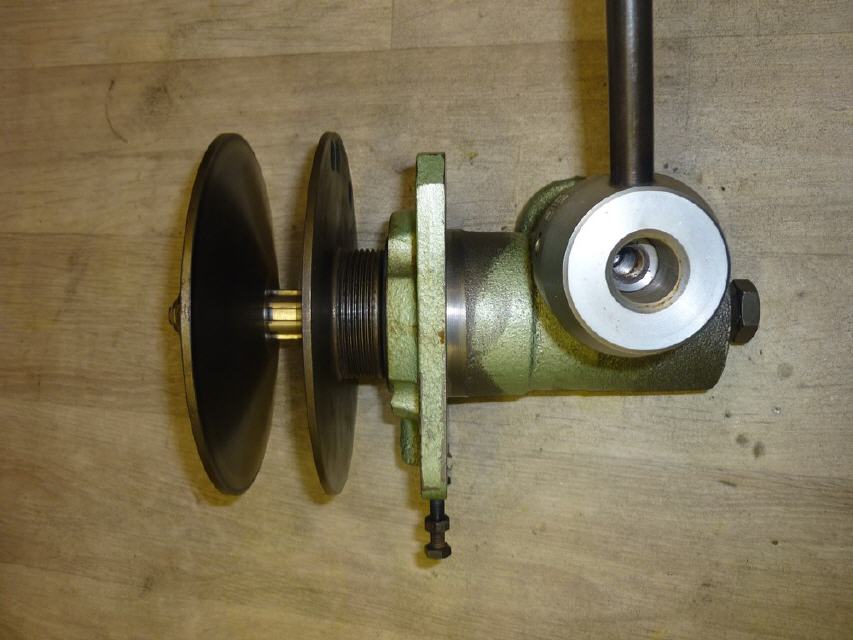

Wenn ich etwas gebrauchtes gekauft habe muss ich es einfach erst einmal zerlegen. Das liegt in der Natur meines Wesens. So lernt man die Gerätschaften viel besser kennen, kann sie gründlich reinigen und warten. Ausserdem finde immer Verbesserungspotentional. Sehr viele Teile sind an so einer Bohrmaschine auch nicht dran. Nach 3 Stunden ist sie in ihre Komponenten zerlegt. Irgend einer mener Vorbesitzer hatte das Bohrfutter mit Loctide auf den Spindelkonus geklebt. Grr- Vollidiot.....Ich hatte schon etwas an meinem Verstand gezweifelt. Erst mit Hilfe des Bunsenbrenners lies es sich abdrücken. Auch die Spindellagerung war nahezu fettfrei und hatte etwas Axialspiel. Die Wartung war längst fällig. Neue Antriebsriemen sind bereits geordert. Denn elektrischen Umbau auf Rechts und Linkdslauf muss ich mal mit meinem Bruder besprechen.

18.04.2021 Es geht vorran mit der Ixion BT15

Unter der Woche hatte ich aus persönlichen Gründen leider nicht sehr vel geschafft. Immerhin konnte ich alle lackierten Teile reinigen, entfetten, anschleifen und 2 x mit Hammerite Hammerschlaglack in Dunkelgrün streichen / rollen. Ein sehr ansprechender Farbton, wie ich finde. Grün soll ja das Gemut beruhigen, hab ich mal gelesen. Meine Frau findet es auch schön. Also war die Wahl wohl de Richtige Die bestellten Ersatzteile wurden auch schon geliefert. Als das wären: 1 Keilriemen für die Drehzahlverstellung, 1 Keilrippenriemen für die Untersetzung, 2 Handgriffe, 2 M10 Handhebel für die Klemmung der Bohreinheit, 1 x Rillenkugellager für das Regelgetreibe, der L+R Wendeschalter. Habe ich noch was vergessen? Man konnte diese Maschine auch mit anderen Drehzahlbereichen bestellen, aber 100-2000 U/min finde ich für meine Anwendungen perfekt. Nach dem Reinigen der mechanischen Teilen fällt mir auf, daß sich die Maschine technisch fast im Neuzustand präsentiert. Da habe ich mit 870€ echt eine preiswerte Maschine ergattert. Auch von der Konstruktion kann man sich schnell in das Gerät verlieben. Alles ist sehr robust, hochwertig und montierfreundlich aufgebaut. Da macht das Schrauben gleich doppelt so viel Spaß. Am Samstag beginne ich die Maschine wieder zusammen zusetzen. zunächst muss ich alle Passbohrungen mit den Dreikantschaber von überschüssiger Farbe bereien. Die Typen und Hinweißschilder werden wieder "aufgenagelt". Dabei verschwindelt ein Kerbnagel im Nirvana. Grrr..... Irgendwie hatte ich schon damit gerechnet. Welche arme Seele wohl damals im Werk immer diese Arbeit erledigen musste. Ersatz habe ich nicht, so daß ich hier 2 M3 Gewinde schneiden muss. Das Zwischengetriebe kostet mich definitiv die meiste Zeit. Man kann die Verstellwelle links, wie auch rechts herum einbauen. Da muss ich schwer nachdenken wie herum sie gehört. Ebenso muss ich sie mindestens 3 mal ein und wieder ausbauen, bis die Skala auf dem Hebel mit der Markierung auf den Gehäuse übereinstimmt. In den Ring der das Federpaket für die Pinole trägt, bohre ich 2 Bohrungen Ø5. So kann ich es mit dem verstellbaren Stirnlochschlüssel leichter vorverspannen. Ansonsten fertige ich an der Drehmaschine noch 2 Bolzen und Disanzbuchsen für die Klemmung der Bohreinheit an. Den neuen Wendeschalter montiere ich auf der Bedienplatte. Am Sonntagnachmittag geht es weiter mit der Montage der Komponenten. Am Sonntagabend sieht die Maschine schon fast wieder aus wie sie gehört. Nun fehlt mit nur die 90° verdrehte Tragplatte für den Motor und die Umverkabelung auf Rechts und Linkslauf. Mal schauen, ob ich das ohne meinen Bruder hin bekomme. Das Gehäuse des Motorschutzschalters muss ich auch noch versetzen. Der Drehzahlverstellhebel schlägt dagegen. Und zwar so, daß man nicht die höchste Drehzahl einstellen kann. Das ist ab Werk sicher nicht so gewesen. Wie schon erwähnt, man findet immer Verbesserungspotentional. So im Laufe der Woche geht es weiter.....

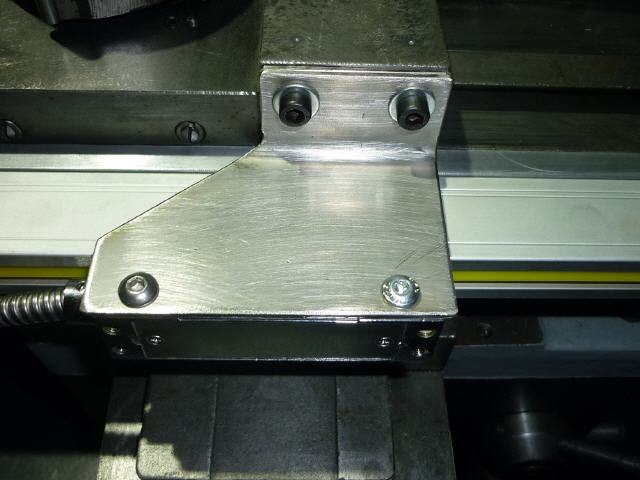

02.05.2021 Ixion: So gut wie fertig

In der letzten 2 Wochen hatte mich eine wichtige Familienangelegenheit größtenteils vom Herumfrickeln in der Werkstatt abgehalten. Dazu kam noch daß ich einem Freund beim Aufmöbeln seines Angelbootes geholfen habe. Das mache ich aber sehr gern. Im Gegenzug nimmt er mich dann auch mal mit auf die Eider. Ich angel zwar nicht, aber man kann dabei wunderbar entspannen. Aber zurück zur Ixion. Naja ein bißchen was habe ich doch geschafft. Die Motorhalteplatte ist im Laufe der vorletzten Woche fertig geworden. Die M8 Gewindebohrungen für den Motor habe ich angerissen und gebohrt. Hierfür musste dann mal eine Bohrmaschine in meiner Firma herhalten. Um ein bißchen mehr Licht zum Arbeiten zu haben, hatte ich einen LED Leuchtring für CNC Spindeln bestellt. Der passt perfekt für die Maschine. Das zugehörige Steckernetzteil musste ich ein bißchen modifizieren, so daß ich es in die Maschinenelektrik integrieren konnte. Da bin ich ja kreativ. Am Bedienfeld habe ich den 0-1 Schalter gegen einen Wendeschalter L-0-R ersetzt und einen kleinen Kippschalter für den LED Ring ergänzt. Bin sehr gesapannt, ob es alles funktioniert, aber dazu muss die Maschine erst einmal auf den bereits an Ort und Stelle montierten Fuss gehievt werden. Dazu bin ich allein einfach zu schwächlich. Da die Maschine in der Höhe über die Säule verstellbar ist, war es erforderlich eine Ø80 Bohrung in meine Arbeitsplatte und den Schrank dadrunter zu bohren. Gern hab ich das ja nicht getan. Gehen wir mal davon aus, daß mich die Ixion überlebt. Achja, den neuen Keilreimen für das Variogetriebe musste ich leider wieder zurückschicken, da er durch die zusätzlichen 6mm der Motorplatte einfach ein kleines bißchen zu kurz war. Zum Glück geht so etwas ja heute echt schnell und unkompliziert. Der 50mm längere Riemen wurde bereits geliefert und passt perfekt. Feht eigentlich nur noch die starke helfende Hand und der elektriesche Anschluss ans Drehstromnetz. Ich bin echt gespannt. Ach nein, etwas habe ich noch vergessen. Da die Maschine ja leider keine Morsekegelspindel hat, habe ich auf der Drehmaschine einen Adapter von MK2 auf BT16 hergestellt. Als Ausgangsmaterial diente mir hier ein MK3 auf MK2 Verlängerungshülse. Die konnte ich für kleines Geld bei ebay erwerben. Hierzu habe ich den Oberschlitten parallel zu einem MK2 Kegeldorn ausgerichtet und den BT16 Kegel mit einer kleinen Bohrstange ausgedreht. Vorher natürlich mit einem Ø12 Bohrer vorgebohrt. Zum perfekten Finisch habe ich den Kegel mit Vertilschleifpaste an den Musterkegel angepasst. Was noch fehlt ist ein kräftiger Winkelhalter um den Bohrtisch an der Vorderseite der Werkbankplatte zu verankern, da diese hier leider zu kurz ist. Ein Stück Flacheisen 8x50 habe ich bereits zugeschnitt. Biegen und Bohren werde ich es in der Firma, da ich leider keinen Schweißbrenner besitze. Noch nicht..... ;-)

13.05.2021 Ixion BT15 Inbetriebnahmne

Heute ist ja eigentlich Vatertag, aber da ich schon seit Jahren nicht mehr um die Häuse ziehe, kann ich auch mal die Webseite auf den aktuellen Stand bringen. Ausserdem ist es eh Regenwetter. Letzten Freitag hatte mein Bruder Zeit mir zu helfen die Bohreinheit auf den Fuss zu heben. Den elektrischen Anschluss ans Netz habe ich sogar selbst hin bekommen. Stolz bin.... Die MK2 Verlängerung hab ich aufgesteckt und den Rundlauf geprüft. Sie schlagt ca 0,04mm. Weniger wäre schon, aber damit kann ich gut leben. Die Spindelbeleuchtung funktioniert auch. So richtig Licht auf den Punkt bringt sie nicht. Naja ist bauart bedingt logisch. Leider machte der Varioantrieb noch ziehmliche Geräusche. Nach dem ich den ich ca. 2 Stunden lang den E-Motor mit Hilfe meines Messuhrenstatives so gerade wie möglich ausgerichtet hatte und einen zusätzlich Stützwinkel montiert habe, hielten sich die Geräusche in Grenzen. Ganz weg sind sie aber noch nicht. Es klingt so, als ob die hintere Verstellung ständig leicht arbeitet und so die Tellerfeder in Vibrationen gerät. Falls es einen Experten im Leserkreis gibt.... Ich wäre für Hilfe dankbar. Aber sie bohrt sehr gut und hat ordentlich Kraft. Zum Gewindeschneiden wäre ein Fusstaster für die Richtungsumkehr der Spindel sinnvoll. Bei der Bedienung mit dem Handschalter benötigt man 3 Hände. Hm, hab ich leider nicht.

11.06.21 Leinen Update

Lang schon nichts mehr veröffentlicht. Ich bin z.Z. mal wieder unter die Bauarbeiter gegangen und renoviere unsere Aussenkellertreppe und die seit 5 Jahren halbfertige Terrasse soll auch endlich mal fertig werden. Viel staubige Arbeit. Ab und an muss ich aber zur Abwechsung auch mal wieder etwas in der Werkstatt tun. Metall bearbeiten ist einfach eher mein Ding. Anfang diesen Jahres hatte ich mal einen 3 Glasmassstab für meine Drehmaschine bestellt und geliefert bekommen. Als ich die Maschine vor ein paar Jahren angeschafft und generalüberholt hatte, hab ich zunächst nur ein Wegmesssystem mit 2 Massstäben für X und Z Achse gekauft. Damit kann man auch gut auskommen, aber irgendwie hat es mich doch etwas gestört, daß der Oberschlitten, keine Anzeige bekommen hat, zumal die Anzeige 3 Massstäbe verwalten kann.

Bestandsaufnahme

Im Karton von Fa. K+C befinden sich folgende Teile. Der Glasmassstab, eine Abdeckung in Form eines gekantetes Alublech, eine Befestigungsschiene, Schrauben und Schlellen, sowie eine Montagewinkel aus Aluminium, die aber leider nie so wirklich brauchbar sind. Daher kommen sie auch nicht mit auf Foto, sondern wandern gleich in die Metallgrabbelkiste. Die Befestgungsschiene ist leider 4mm zu Breit. Da meine eigene Fräsmaschine immer noch in der Garage vor sich hinoxidiert, muss ich auch der Arbeit die Deckel FP2 dafür benutzen. Die Leiste wir beidseitig um 2mm Plangefräst.

Montagestart

Leider ist meine Drehmaschine recht filigran ausgelegt, so daß man ziemlich trixen muss um die Massstäbe unterzubekommen. Der Massstabe ist eigentlich auch etwas zu lang, aber man kann sie nur in bestimmten Rastern bekommen. Vor den Oberschlitten erschein mir am sinnvollsten, da am weitesten von den Spänen entfernt. Also kommt der Oberschlitten runter. Dann muss ich noch die vordere Klemmschraube mit der Fächerscheibe um gut 2mm kürzen, sonst geht der Masstab dort nicht frei. In Oberschlittenbett zeichne ich 2 Bohrpositionen an und bohre 2 x M5 Gewinde. An denen wird die Befestigungsleiste montiert. Der Glasmassstab wird mit 2 x M4 Inbussschrauben auf die Trägerleiste ausgeschraubt und grob ausgerichtet.

Kabelführung

Für das Datenkabel benötgie ich eine gescheite Befestigung. Aus der begefügten Schutzabdeckung dengel ich eine offenes "Rohr", welches ich mit 2 M4 Schrauben vorn an der Abdeckung für X-Messsystem befestigen möchte.

Einzugmuttern

Zum Glück passt es mit dem unter der Abdeckung liegenden Messkopf noch eben so, daß ich vor und hinten in den Ecken eine Einzugmutter setzen kann. Leider habe ich keine Senkkopfmuttern, sonden nur welche mit einem Flachkopf. Also wird die Drehmaschine wieder zusammengebaut und die Muttern 45 Grad angefast. Ich sollte mit unbedingt Senkkopfmuttern bestellen.... Egal, der Zweck heiligt den Aufwand. Einzugmuttern sind eine feine Erfndung, finde ich. Leider muss ich feststellen, daß die Mutteern erst richtig halten, nachdem ich eine U-Scheibe zwischen lege. Manchmal klappt es nicht immer gleich so wie gedacht. Wer kannt das nicht.

Datenkabel

Für die nächsten Arbeiten muss ich auch an die Rückseite der Maschine. Dazu habe ich dem Maschinengestell 4 Räderchen verpasst. Also werden die 3 Fixatoren hoch gedreht und die Maschine auf ihren eigenen Rädern von den Wand gerollt. Die Gummifüsse kleben so fest am Boden, daß ich mit etwas Sprühöl nachhelfen muss. So lassen sich über 600kg ganz gut allein bewegen.

Bohrlöcher

Da man den Steckel vom Datenkabel nicht ohne Lötarbeiten abbekommt, muss ich entsprechen größere Löcher in die Rückwand der Maschine bohren. Dazu benutze ich einen "Tannenbaumsenker", oder wie auch immer so etwas korrekt heißt. Allerdings hätte ich lieber vorher meine Dehstahlhalter vom Regel nehmen sollen, dann wäre mir die Beule in der hinteren Bettabdeckung erspart geblieben. Grrr... hätte ich mir auch denken können. Es vibriert und dröhnt halt mächtig mit dem Bohrer. Das Kabel wir durchgezogen und das Bohrloch mit einem Gummischoner ausgekleidet. Das überschüssige Kabel befestige ich auf Rückseite mit Schellen und Kabelbindern. Die Anzeige wird wieder montiert und die Maschine eingeschaltet. Hurra, sie funktioniert. Erster Test bestanden. Das ist ja schon mal ganz beruhigend.

Mitnehmer

Trotz aller Freunde über die funktionierende Anzeige, bin ich leider noch nicht wirklich fertig. Der Masstab muss natürlich noch mit dem Oberwagen verbunden werden. Hierzu schniede, flexe, kante und bohre ich aus einem 2mm VA Blech einen passenden Winkel und auch noch einen Abstandshalter, da die Justierschrauben im Weg sind. Nachdem ich 2 x M5 Gewinde in den 60 jahre alten Guss gebohrt habe, kann nun alles verschraubt werden. Zum Abschluss kann ich jetzt auch der Massatab mit Tiefenmass und Messuhr endgültig ausrichtet werden.

Es wird langsam...

Nun kann ich die X-Abdeckung wieder anschrauben und die neue Kabelführung davor montieren. Passt! Sogar das Kabel läßt sich noch leicht hin und her zeihen, wenn man mal, zum Kegeldrehen, den Oberschlitten verstellen will. Was nun noch fehlt ist eine Abdeckung für den Masstab, aber dazu benötige ich erst einmal etwas 1mm VA Blech und Zeit..... Aber die Maschine kann wieder an die Wand geschoben und ausgerichtet werden. Ein ganzes Stück Arbeit war das, hab aber deutlich mehr Spass gebracht, als Fliesen von Wand und Boden abzukloppen. Hm, da war doch noch was zu tun :-(

15.08.21 Abschlussbericht "Z2"

Nun würde es aber auch endlich mal Zeit dieses kleine Projekt abzuschließen. Ich hatte das Glück in der Firma eine kleine Wanne aus 1mm Edelstahlblech abzustauben. Von dieser Wanne hab ich per Flex die Stirnseite abgetrennt und in der Länge passend geschnitten. Der Schraubstock dient als Kantbankersatz um die Stirnseite wieder zu schließen. Meine freundliche Kollegin Charon aus unser Schweißerei ist so nett und schweißt die Nahtstelle zu. Dann richte ich die Abdeckung, entferne ein paar kleine Dellen und Abdrücke vom Schraubstock und schleife die Oberfläche am Bandschleifer sauber. 2 Löcher Ø5,5 werden gebohrt und Distanzbuchsen gedreht. Auf der Unterseite klebe ich noch festen Schaumstoff auf. Nun ist das Messlineal bestmöglich geschützt. Sieht dazu auch noch ganz gut aus. Ich bin zufrieden.

11.09.2021 Lünette

Kennt ihr eigentlich auch diese so lange herumliegende Arbieten, die man zum Teil sogar schon mal angefangen, aber nie fertig bekommen hat? So ist es bei mir mit der Lünette für meine Drehmaschine. Mit dem Kauf der Maschine vor ein paar Jahren, hatte ich auch eine Lünette dazu bekommen. Leider passte diese weder in der Höhe noch das Profil auf Maschinenbett. Sie hat bestimmt 2 Jahre fast in jeder Ecke der Werkstatt herumgestanden. Da meine Arbeitskollege Frank meinte mir einen kleinen Gefallen zu schulden, habe ich ihm Material und eine Zeichnung in die Hand gedrückt und er hat mir auf seiner Maho 500 CNC einen passenden zum Maschinenbett einen Fuss für die Lünette gefräst und gebohrt. Vom Oberteil habe ich den unpassenden Fuss abgefräst und 2 M10 Gewinde gebohrt. Mit 2 Senkkopfschrauben und Loctide werden beide Teile zusammengefügt. Dazu gibt es noch einen neue Lackierung in Drehmaschinenfarbe und frisches Fett für alle beweglichen Teile. Schaut ganz brauchbar aus. Die nächsten nachzuarbeiteten Gabelstandrohre können kommen......

24.10.21 Ixion Gewindebohren

Da ich eine eine Woche Urlaub hatte, konnte ich mich endlich mal wieder etwas intensiver um einige Arbieten in der Werkstatt kümmern. Unter anderem hatte ich mir schon seit längerem Gedanken gemacht, wie ich mit der Ixion Bohrmaschine vernünftig Gewinde herstellen kann. Ein MK2 Ausgleichsfutter und passende Einsätze hatte ich mir schon für die Drehmaschine zugelegt. Die möchte ich auch gern an der Bohrmaschine nutzen können. Ein Schalter für Rechts und Linkslauf hatte mir mein Bruder Frank im Zuge der Überholung der Maschine nachgerüstet. Leider ist es nur bedingt möglich, so Gewinde zu bohren, da man eine Hand benötigt um die Pinole zu führen und die andere um den Schraubstock bzw. das Werkstück zu halten. Mein Bekannter Lars, erzälte mir neulich von der Bohrmaschine in seiner Werkstatt, bei der man mit einem Fussschalter die Drehrichtung des Frquenzumrichters umschalten kann. Das müßte man doch auch ohne FU realisieren können. Da ich nicht so der Experte in Sachen Strom und Co. bin halte ich kurz Rücksprache mit meinem Bruder. Er ist halt von Fach und bejate meine Idee. Die benötigten Komponenten finde ich dort, wo ich fast alles finde - bei e-bay. Die Kabeldurchführungen und ein Stück Hutschiene steuert ein Arbeitskollege bei. Danke Rüdiger Die Teile werden gebohrt, lackiert und an der Maschine montiert. Dann kommt der Mann mit dem "Kurzen in der Hose" ins Spiel. Leider läßt sich die erste Idee nicht in die Tat umsetzen, da der Motorschutzschalter den direkten Wechsel von R nach L nicht mag und selbst bei höchster Einstellung nach dem 2. oder 3. Umschalten rauspringt. Mein Bruder will sich Gedanken um den Einsatz eines Zeitsteuerrelais machen. Abends vorm Einschlafen kommt mir die rettende Idee. Mit dem Fussschalter einfach den Motorstrom unterbrechen, warten bis die Spindel gestopt hat, umschalten auf links und mit dem Fussschalter wieder einschalten. Einfach und zielführend. Also rückt der AC/DC-Experte im Laufe der Woche noch einmal an und Verkabelt die Maschine um. Nun funktioniert es wie gedacht. Des Fussschalter bekommt noch einen Haken und fertig ist der Umbau. Ich bin begeistert. Danke Frank. ich hoffe ich kann Deinen Einsatz mal wieder gut machen. :-)

07.01.2022 Hebelpresse

Nein, keine Sorge, es gibt mich noch. Allerdings war ich in den letzten 4 Wochen wegen meines Bandscheibenvorfalles zu eine Reha Maßnahme und konnte nur gelegentlich mal nach Hause um an einigen meiner vielen Projekte weiter zu basteln. Ein Projekt ist diese kleine Hebelpresse, die schon einige Zeit in meinem Vorlflur verpackt herumstand. Ich hatte sie recht preiswert über ebay Kleinanzeigen erwerben können. Sehr viel gibt es dazu eigentlich auch nicht zu erzählen. Sie hatte wohl schon einige Zeit in einer feuchten Scheune oder Schuppen herumgestanden. Höchste Zeit ihr "neue" Leben einzuhauchen. Zerlegt ist sie recht schnell. Sind ja auch nicht allzu viele Teile. Die beiden Hauptkomponenten aus Gusseisen werden mit den Zopfbürste grob vom alten Lack befreit und anschließend in der Sandstrahlkabine zum lackieren vorbreitet. Die anderen Teile werden ebenfalls gestrahlt oder in der Drehmaschine blank geschmirgelt. Anschließend bringe ich sie, bis auf den Stempel zum FeZn Beschichten. Da ich von der Ixion Bohrmaschine noch einen halbe Dose Farbe übrig habe, wird die Presse auch in Hammerschlaggrün angepinselt. Ich finde es auch sehr chic und die Farbe läßt sich gut verarbeiten. Zusammengebaut ist die Presse auch recht schnell wieder. Den Sinn zweier Teile verstehe ich nicht. Ich lasse sie einfach weg. Zusätzlich bekommt die Presse noch eine 5mm Bohrung damit ich sie mittels eines Bolzens verriegeln kann. Mein Schraubenschrank bekommt einen 40mm Küchenarbeitsplatte "verpasst" damit ich dort die Presse vernünftig verschrauben kann. Was jetzt nur noch fehlt ist ein Stempelschoner aus Aluminium. Diesen werde ich mir die Tage mal an der Drehmaschine anfertigen.

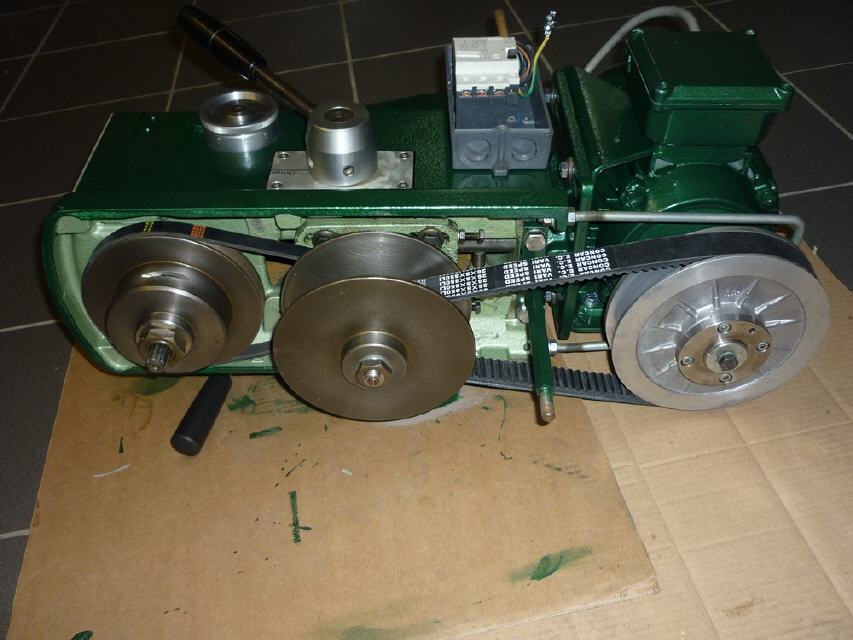

08.01.2022 Tischbandsäge

Ich hatte schon immer mal gedacht, daß es fein wäre eine Bandsäge zu besitzen. Gerade so für Blecharbeiten oder zum sägen von Rohren und Profilen. Aus Platzmangel kam aber keine richtige, große Metallbandsäge in Frage. Neulich "blinkte" bei meinen gespeicherten Suchen allerdings diese kleine Tischbandsäge auf. Der Hersteller Rockwell aus München sagte mir allerdings so garnichts. Google wüßte aber, daß es eine baugleiche Säge auch von Metabo gab. Also habe ich zugeschlagen und das kleine handlich Teil von Kaltenkirchen nach Neumünster umgesiedelt. Da die Maschine mit einen 440 Watt Drehstrommotor ausgestattet ist, kam mir auf der Heimreise die Idee sie um einen Frequenzumrichter zu erweitern um auch mal VA Bech sägen zu können ohne daß gleich das Sägeband zu ruinieren. Um das gute Stück an mein Werkstattdesign anzupassen, kam natürlich nur ein neuer Anstrich in Frage. Grün Hammerschlag war ja immer noch genug vorhanden. Also kam nur eine Volldemontage in Frage. Leider habe ich dann gleich beim Demontieren des Antreibsrades anstelle der Mutter gleich den kompletten Zapfen der Motorwelle abgerissen. Zur Rettung des Spezialmotors habe ich dann die Motorwelle mit samst dem Motorgehäuse am Lüfterzapfen in die Drehmaschine gespannt und mittels Reitstock ein M8 Gewinde in die rampuniere Welle gebohrt. Die verschlissenen Kunststoffelemente der Gleitführungen des Sägebandes ersetze ich durch neu angefertigt aus Bronze. Ebenso ersetzte ich 2 Kugellager der Bandführung durch 2 neue aus meinem Fundus. Man muss ja auch mal Glück haben, beim Durchsuchen der Schubladen. Für den FU fertige ich einen Haltewinkel aus 2mm Stahlblech an und bohre 2 zusätzlich M6 Gewinde in das Gussgestell der Maschine. Ansonsten ist es mal wieder nur viel Fleißarbeit. Reinigen, schleifen, entrosten und lackieren. Auf der Rückseite ist die Kunststoffverkleidung an 2 Befestigungtaschen ausgebrochen. Hier fertige ich 2 Stopfen aus POM-C auf der Drehmaschine an und klebe sie mit Heißklebe ein. Der Zusammenbau und die Neuverkabelung verschlingt auch noch einen Sonntag, aber dann steht die Maschine wieder im neuen Glanz auf der Werkbank. Platz wird sie vermutlich im neuen Raum meiner Werkstatt finden, wenn ich diesen dann irgendwann renoviert und mit der jetzigen Werkstatt "verbunden" habe.

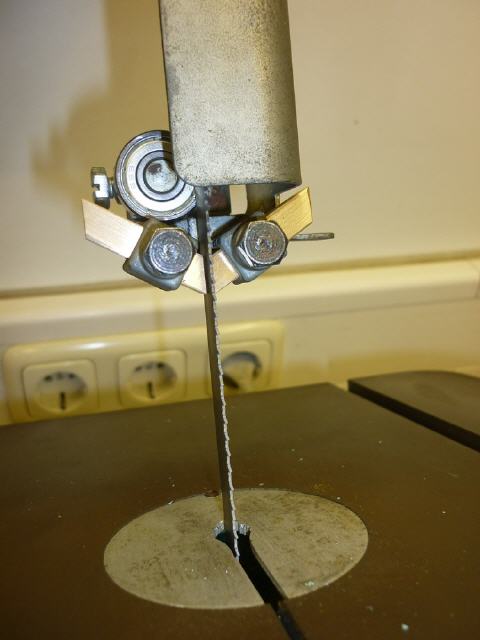

19.02.2023 Drehmaschine Rändelzange

Um für mein aktuelles Projekt 2 Ersatzteile für die Gabel herzustellen benötige ich eine Rändelzange für meine Drehmaschine. Grundsätzlich kenne ich das Thema rändeln berufsbedingt natürlich. Allerdings eher aus der Theorie und meiner Ausbildung in den 80er Jahren. In verschiedenen Videos und auf der Seite von Ralf Krohn finde ich einige Infos zu verschiedenen Bauformen. Die Bauart, die das Werkstück von unten und oben in die "Zange" nimmt, erscheint mir für meine filigrane Drehmaschine die beste Lösung. Bei ebay findet man eigentlich nur billigsten Chinaschrott. Bei Kleinanzeigen werde ich fündig. Diese unbenutzte Zange wird zusammen mit 3 Paar Rädern für 115€ angeboten. Da fackel ich nicht lange sondern schlage zu. Ein paar Tage später ist das gute Stück da. Der Halter passt mit 32mm Höhe allerdings nicht in mein Multifix A System und wird auf 20mm runtergefräst. Ansonsten macht die Zange einen sehr hochwertigen, stabilen und spielfreien Eindruck. In der Praxis zeigt sich allerdings ein kleines Problem. Der vertikale Mittelbalken kippt in Drehrichtung der Maschine bist zum Anschag. Ungefähr so wie aus dem Foto. Damit liegen die Räder sich nicht mehr gegenüber. Ähnlich wie eine große Schraubzwinge, die man nicht rechtwinklig ansetzt. Irgendwie will mit auch nicht so richtig einleuchten, was dieser Gelenkpunkt eigentlich für einen Sinn haben soll. Kurzer Hand blockiere ich ihn mit 2 passenden Nägeln und setze meine Arbeit fort.

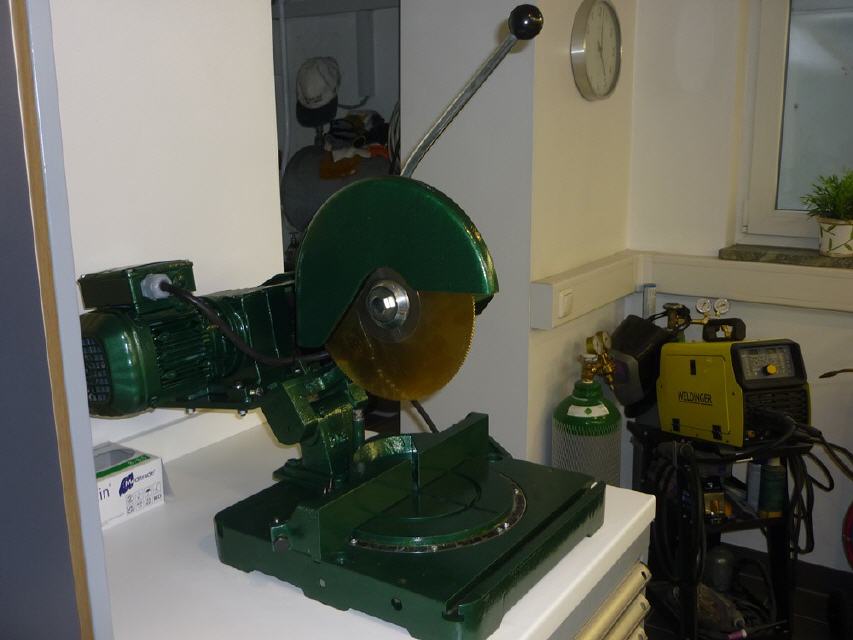

28.03.2023 Metall-Kappsäge

Ich bin schon seit längerer Zeit auf der Suche nach einer vernünftigen Metallsäge gewesen. Eine Eissele, Kaltenbach oder Berg&Schmidt Kaltkreissäge wäre natürlich was richtig Feines, aber leider fehlt mir dazu der Platz und sie sind schwer und meist sehr teuer. Bei ebay entdeckte ich dann neulich für 249€ eine recht preiswerte Metall-Kappsäge von der Fa. Weidmann. aus den Fotos machte die Säge einen sehr soliden und brauchbaren Eindruck. Zum Glück wohnte der Verkäufer im nördlichen Hamburg. Kurz entschlossen schlug ich zu. Bei der Abholung bestätigte sich dann der Eindruck der Fotos. Ich konnte die Säge gerade so allein in meinen Kofferraum heben. 50kg+ würde ich schon schätzen. Zu Hause angekommen wurde das gute Stück dann erstmal begutachtet. Ein Sägeblatt was nicht mit dabei. Das Typenschild deutete auf Ø250mm hin, aber auch auf eine Spindeldrehzahl von 2000 U/min. Vor an der Spindel warnte ein Aufkleber nicht ohne Ölnebelschmierung zu sägen. Trotz intensiver recherche im Netz konnte ich nicht herausfinden für welches Metall die Säge 1974 hergestellt wurde. Ich vermute für Aluminium Profile. Ansonsten wären die 2000 U/min einfach viel zu hoch. Meine Berechnungen kamen bei einem HSS Sägeblatt für Stahl auf eine optimale Drehzahl von 25-30 U/Min. Ebenfall bei ebay entdeckte ich einen SEW Getriebemotor mit 31 U/Min, eine passende Riemenscheibe, Keilriemen, Kugellager sowie HSS Sägeblätter Ø250x2. Also wurde die Säge komplett zerlegt und gereinigt. Die Motorplatte habe ich mit einem Stück 10mm Flacheisen verbreitert und 2 neue Langlöcher eingebracht da der Getriebemotor einen anderen Anschlussfuß hat als der "alte" E-Motor. Ebenso musste ich die Riemenabdeckung ein wenig anpassen. Alles wurde mit meinem Lieblingslack im Hammerschlaggrün angepinselt. Der Hebel und die Sägeblatt Klemmscheibe+Schraube bekamen eine neue Zinkschicht. Einen neuen Schmiernippel für die Spindellagerung sowie ein längeres Anschlusskabel bekam die Maschine auch noch spendiert. Ihren Platz findet die Säge dort, wo früher meine Hebelpress stand, da dort in der Nähe eine 400V Steckdose ist. Was jetzt noch fehlt ist eine Art Schraubstock zum Klemmen des Materials. Bei dieser Säge für, mein empfinden unverzichtbar, da sich der Ein-Ausschalter nicht am Griff befindet. Da sich vorn am Tisch eine 12mm T-Nut befindet vermute ich, daß eine Klemmvorrichtung eigentlich auch zur Säge gehört. Material dafür in bestellt und die Konstruktion erstellt. ich werde berichten, wenn er fertig ist und ich den ersten Probeschnitt, hoffentlich erfolgreich durchgeführt habe.

09.04.2023 Zahnstangenpresse

Anfang 2022 hatte ich mir eine kleine Hebelpresse zugelegt und aufgehübscht. Leider hatte sich in der Praxis gezeigt, daß die Presse für meine Bedürfnisse nicht unbedingt perfekt ist. Sie hatte einen viel zu kleinen Hub und die Anpassung der Größe war einfach zu Zeitaufwendig. Zum Glück konnte ich sie recht schnell und zu einem akzeptablen Preis bei Kleinanzeigen verkaufen. Die "neue" hatte jemand in einem Nachbarort zu verkaufen. Für nur 90€ wechselte sie den Besitzer. Es ist einen Zahnstangenpresse mit 230mm Hub. Vermutlich ein Eigenbau, aber sehr stabil und gut gemacht. Natürlich wird sie einmal durchgesehen und frisch lackiert. Die rostigen Oberflächen werden wieder heimverzinkt. Die zusätzliche Platte unter dem Stempel schraube ich ab, da sie ich den Sinn nicht verstehe. Ebenso lasse ich die Feder weg, da sie den Hub um 70mm verkürzt. Um zu verhindern, daß der Stempel zur die Schwerkraft nach unten "rauscht" bestelle ich einen Tellerfeder, die ich als Bremse montieren möchte. Da wo auf dem Foto der rote Kreis ist soll sie hin. Leider ist die z.Z. noch auf dem Weg aus China in meinem Keller. Leider zeigt sich das Zahnritzel ein wenig angenagt, die Verzahnung auf dem Stempel ist hingegen in einem einwandfreien Zustand. Mein Arbeitskollege Sebastian repariert die angenagten Zähne mit dem WIG Schweißgerät. Mit meiner Drehmaschine und per Flex wird die Welle wieder passend gemacht. Zwischendurch muss ich meine Lidl Flex umbauen, da der orginal EU Idiotensicherheitsschalter nicht mehr funktioniert. Die Presse ist erstmal zusammengesteckt und bekommt ihren endgüligen Platz auf der Werkbank. Leider fehlen mir passende Schrauben um befestigen und am Ostersonntag bekomme ich leider keine gekauft. Naja, so ist das halt. Wir haben ja noch viel andere Projekte in Arbeit..... ;-)

13.04.2023 Brennerständer

Schon vor längerer Zeit stand ich vor dem Problem, was macht man mit dem Brenner wenn er in Betrieb ist und man beide Hände frei braucht. Mein "Idol" Paul Brode liefert die Lösung. Ein Ständer muss her. Anstelle eines Mikrofonständers entscheide ich mich für einen selbsgezimmertes Dreibeinstativ aus 1/2" VA Rohr. Material hatte ich schon vor längerer Zeit in der Schrottbox auf der Arbeit entdeckt und in "Sicherheit" gebracht. Die Rohre werden mit meiner neuen Kappsäge auf Länge gebracht. Die offenen Enden drehe ich eben plan und versehe sie mit einer schönen Fase. Korrekt müsste man jetzt per WIG und VA Draht Schweißen. Da ich hier noch immer nicht fit bin, entscheide ich mich für MAG mit Stahldraht und anschließender Spraydosenlackierung mit Felgensilber. Der Haken für den Brennergriff biege ich aus 8mm Rundmaterial und befestige diesen mit Textiltape. Eine bessere Lösung will mir hier nicht einfallen. Vielleicht bekomme ich ja eines Tages einen Geistesblitz. Erstmal bin ich recht zufreiden mit dem Ergebniss.

10.06.2023 Messtisch

Meine Güte, habe ich schon lange nichts mehr veröffentlich. Das hat eigentlich die üblichen Gründe um diese Jahreszeit. Die Sonne ist da und man hat plötzlich so viele Dinge im Freien zu erledigen. Die Motorräder aus dem Winterschlaf zu erwecken, kleine Reparaturen, Gartenarbeit, ein Kurzurlaub im Harz mit der "Z" war geplant, Töchterchen hat ein neues Fahrrad bekommen. Selbstvertändlich customized :-) Ja und in der Garage stand seit letztem November dieser Messtisch. Ich hatte ihn schon über 1 Jahr in meiner Kleinanzeigen Favoritenliste. Das war Zeichen genug, daß er zu mit sollte. Da er zuvor als Richt und Schweißtisch diente, musste er zunächst überarbeitet werden. Die Platte ist aus Vollmaterial 500x600mm und sage und schreibe 80mm dick. Da mein Werkstattkran hier schon ziehmlich geächzt hat, ahbe ich die Platte zusammen mit meinem Kollegen Martin bei uns in der Firma um ca. 75Kg Stahl erleichtert und allseitig bearbeitet. Am Gestell habe ich ein paar gebrochene Schweißnähte repariert, die Füsse gerichtet und 5 Muttern M12x1.25 eingeschweißt. Das Gestell hat anschließend eine gründliche Reinigung und Entlackung mit Flex und Hochdruckreiniger erfahren. Frisch in Silbergrau und Antrazit lackiert durften die Neulinge in meinen Keller einziehen. Der Platz ist zwar noch nicht der Entgültige, aber so kann ich die Platte zumindest schon mal nutzen. Achso den digitalen Höhenreisser hatte ich auch schon in 2022 über Kleinanzeigen erworben. Meine Schwester Sylvia hat mit dann noch die Schutzhaube angefertig. Dafür ein herzliches Dankeschön. Was mit jetzt noch fehlt ist ein Winkel um dünne, hohe Teile besser anreissen zu können. Da habe ich aber schon eine Idee.....